基于产品模块化的智能生产

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2022-12-01

- 访问量:0

【概要描述】遇到复杂的定制产品时,传统的方法不能及时满足工程的需求,基于产品模块化的智能生产将如何帮助企业解决这类问题呢

基于产品模块化的智能生产

【概要描述】遇到复杂的定制产品时,传统的方法不能及时满足工程的需求,基于产品模块化的智能生产将如何帮助企业解决这类问题呢

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2022-12-01

- 访问量:0

「 1. 基于模块化的产品智能报价 」

复杂的定制产品的报价不仅需要给出价格,还要给出交货期,这给企业带来巨大的挑战。

传统的方法是找一个相似的已经做过的产品作为参考模型,提供价格和交货期的数据。但当新的定制产品与原有产品额差距较大时,这种价格和交货期数据的误差就会较大,难以满足工程的要求。

当企业有较好的模块化基础时,在进行产品报价时将产生一个经过“压缩”不完整的产品BOM,其中大量的模块是已知的,并已经生产过的,因此可以在产品主结构和模块主模型、主文档的基础上,根据用户的需求迅速地提供正确的报价和交货期。

当大量模块和材料需要外购和外协时,可以通过工业互联网、零件库、电子商务平台等快速找到相应模块的最新报价和交货期,得到比较准确的报价和交货期数据。

「 2. 基于模块化的产品智能报价 」

传统ETO定制产品的生产计划的编制需要等产品图纸和工艺文件完成后才进行,传统的MTO或ATO定制产品的生产计划的编制是根据用户的订单到达后才开始采购和生产,这往往导致较长的生产周期。

基于产品模块化,生产计划管理系统可以对产品的模块进行预测和组织生产,可以在订单到达后,立即制定出粗的EBOM(设计BOM)、MBOM(制造BOM)。这些BOM是不完整的,有一些模块还需要设计、采购洽谈等,但可以用来采购、制造和装配已知模块,用来对待设计的模块的材料采购和粗加工,从而显著缩短生产周期。这种基于不完整的EBOM、MBOM得到的生产计划称之为不完整的生产计划,而在完整的EBOM、MBOM基础上得到的生产计划称之为完整的生产计划。

不完整的生产计划的制订过程如下:

(1)选择参考模型:用户订单所要求的个性化产品没有相应的技术数据、工艺数据和作业周期等数据。因此,需要从已经生产过的同类或相似产品中挑选一个“最接近”于当前产品技术条件和要求的产品,作为编制当前产品不完整的生产计划的参考模型。

(2)不完整的生产计划编制:先根据当前产品与选定的参考产品之间的差别,确定相应的难度系数值,并按此难度系数来修正参考产品的工艺数据和作业周期,再按产品的交货期、产品不完整的EBOM、MBOM和修正后的作业周期,倒排其生产进度计划,计算出其关键路径及有关各工序的最早开工期和最迟完工期,其中也包括技术准备的计划日程。

(3)预估当前产品的负荷:按第(2)步编制不完整的生产计划时,使用难度系数修正参考产品的工艺数据,并以此来计算当前产品的不完整的生产计划在各工位组的负荷,称之为当前产品的预估负荷。

(4)生成负荷—能力平衡表:将当前产品的预估负荷与所有正在生产的订单产品所对应的负荷按工位组叠加,形成各个工位组的总负荷,并将此总负荷叠合在对应工位组的能力曲线上,以形成各工位组的负荷—能力平衡表。当负荷与能力不相平衡时,或者修改当前产品的交货期,或者选择当前产品中的某些零部件作为外协件,并重新执行步骤(2)、(3)、(4),直到负荷和能力基本平衡为止。这时的不完整的生产计划经认可以后,才算正式编定。

(5)重新计算当前产品负荷:在步骤(3)按难度系数和参考产品的工艺数据算得的负荷只是一种预估负荷,其精确程度是有限的。在当前产品的技术准备完成后,其BOM已经产生,工艺数据也已补全,这时较精确计算当前产品负荷的条件已经具备。此时应该按照当前产品的BOM和工艺数据,结合其不完整的生产计划,重新计算其负荷,并将此负荷叠加到老负荷上去,其预估负荷则随即从预估负荷数据库中被清除。

不完整的生产计划一旦编定后,就不再修改,在其规定的时间接点限定下编制生产计划。

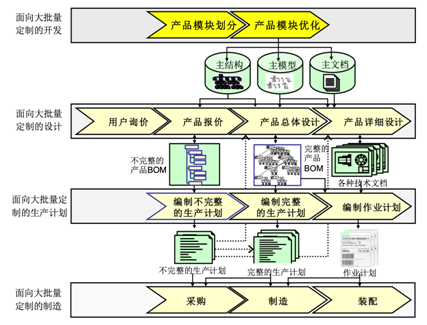

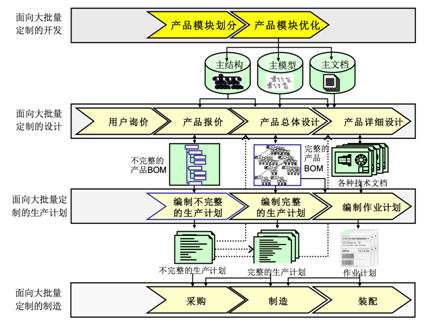

图1表示了不完整的生产计划与产品开发设计、生产计划、作业计划和产品制造的联系。

图1 不完整的生产计划与产品开发设计、生产计划、作业计划和产品制造的关系

在产品粗结构基础上编制而成的不完整的生产计划不但用作毛坯和原材料采购的依据,还起着协调和控制产品总体设计和详细设计进度的作用(图1中的虚线箭头),一直到技术准备完成,完整的BOM产生。此时,可以在不完整的生产计划规定的时间框架下编制生产计划和作业计划。这种3层计划模式特别适用于ETO的模式,如果能够实现按零部件为单位组织生产,则得到的效果更佳。

「 3. 基于模块化的未来工厂 」

人们对未来工厂提出多种模型,这些模型或多或少与产品模块化有关,并且其目标都是实现大批量定制。

1)未来工厂的分形企业模型

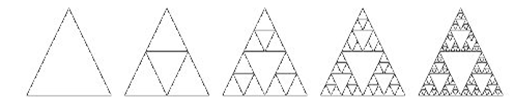

分形(fractal)几何,又称分数维。组成部分与整体以某种方式相似的“形”叫做分形。其重要特点是自相似性。自相似性指的是若将该图形的一部分放大,其形状与全体(或者大部分)相同。不论多小的部分,若将其放大到适当的大小,应该能得出与原来相同的图形。这是一种整体与部分无穷嵌套的自相关、自相似关系。分形体的解改进时,其结构基本不变,如雪花的结构、人的血管和神经的分布等。图2描述了一种分形几何图形通过自相似操作进化演变越来越来复杂的过程。德国瓦纳克(Warnecke)教授在1993年提出了分形企业(fractal enterprise)的理论说明未来企业应是这样一种结构,以模块化自相似的组织结构应对复杂多变的内外环境。

图2 分形几何图形的自相似性

2)未来工厂的全能制造系统模型

全能制造系统(holonic manufacturing systems,HMS)由一系列标准和半标准的、独立的、协作的和智能的全能体组成。全能体(holon)这个词是从希腊字holos(意思是整个、全部)加上字尾“on”转化而来的。1967年,匈牙利作家兼哲学家阿瑟Ÿ凯斯特勒(Arther Koestler)在其名为《机器中的幽灵》一书中首次使用了“holon”这个词来代表生物和社会系统的基本组成单位。全能体是一定程度独立自主的单元,执行任务时无须向上级请示。同时,全能体之间具有暂时的递阶层次关系,全能体是上一级的控制对象以及全能群体的一部分。一个制造全能体可以是运输、加工和存贮等单元,员工也是全能体的一部分。全能制造系统由全能体以自组织的方式组成,其结构是不固定的,是动态的和暂时的。自主的特性保证了整体是稳定的,能够在干扰下生存。而对上层整体的服从又确保了更大整体的有效运转。

全能组织的优点在于其能够构建非常复杂的系统,能够高效利用资源,对来自内部和外部的干扰保持高度的灵活性,对环境变化有很强的适应能力。

3)未来工厂的生物型制造系统模型

生物型制造系统(bionic manufacturing system,BMS)的概念最早由日本京都大学教授Norio Okino在1988年提出,后来并作为智能制造系统的一部分。基于由生物启发得到的思想,例如自生长、自组织、自适应与自进化等,以这些思想为基础的仿生制造系统的目标是处理制造环境中不可预知的变化。同计算机科学的新领域例如进化计算和人工生命相联系,BMS得到了发展。

制造系统的僵化是当今发达国家制造业面临的巨大难题之一。对于当前瞬息万变的制造环境来说,工业中流行的自动化系统,包括所谓的FMS(柔性制造系统),已是非常僵化而难以调整。这就要求构造这样一个真正的柔性系统结构。这种系统具有自主分布、自组织、自下而上、面向零件、协同和协调、超柔性等特征。这些特征与生物体的特征是相似的。因此生物型制造系统是现代制造系统的发展方向。

南京复创是达索知名的合作伙伴,专注于为中国制造业数字化和信息化建设提供咨询服务和解决方案,主要涉及汽车、轨道交通、机械、电子、金融、教育、通讯、医疗等各大领域。

欢迎点击在线咨询了解更多相关内容。

扫二维码用手机看

Recommended news

《欧盟电池护照的价值》——解析数字电池护照

高级计划排程:工业互联网平台的未来发展趋势

校友聚力创未来 复创共绘新篇章 | 南航南京校友会之走进复创

南京复创 苏ICP备18062552号-1 网站建设:中企动力 南京

电话

电话 咨询

咨询 Top

Top