“智能化车身工程”的一体化设计、建模与仿真

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2021-11-15

- 访问量:0

【概要描述】尽管有如此庞大的数字化基础设施,汽车产品开发的效率与汽车企业的期待仍然相去甚远。例如,在完成设计阶段性目标后,汽车制造商平均要用几周的时间来构建精细的车辆仿真模型,接着还要用另几周的时间来创建仿真和汇总相关仿真的结果。这些延迟不仅影响车辆开发的整体用时,也妨碍设计探索与设计创新。因此要让仿真产生效用,使用关键参数进行快速试验,以找出更佳、更可靠的设计解决方案。

“智能化车身工程”的一体化设计、建模与仿真

【概要描述】尽管有如此庞大的数字化基础设施,汽车产品开发的效率与汽车企业的期待仍然相去甚远。例如,在完成设计阶段性目标后,汽车制造商平均要用几周的时间来构建精细的车辆仿真模型,接着还要用另几周的时间来创建仿真和汇总相关仿真的结果。这些延迟不仅影响车辆开发的整体用时,也妨碍设计探索与设计创新。因此要让仿真产生效用,使用关键参数进行快速试验,以找出更佳、更可靠的设计解决方案。

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2021-11-15

- 访问量:0

数字与创新:一车一世界

时代变了,汽车被赋予的意义愈发充满智慧和未来感。如今控制一辆现代乘用车所需的代码行数甚至可能比商用飞机和Facebook还多,而且这还是在考虑自动驾驶之前。这其中也许更重要的是设计和制造汽车所需的大量软件。典型的车辆项目需要数千工程师使用CAD系统定义几何结构,使用物理仿真工具验证性能,然后才能构建任意物理原型。接着使用制造软件来优化工厂运营和供应链。

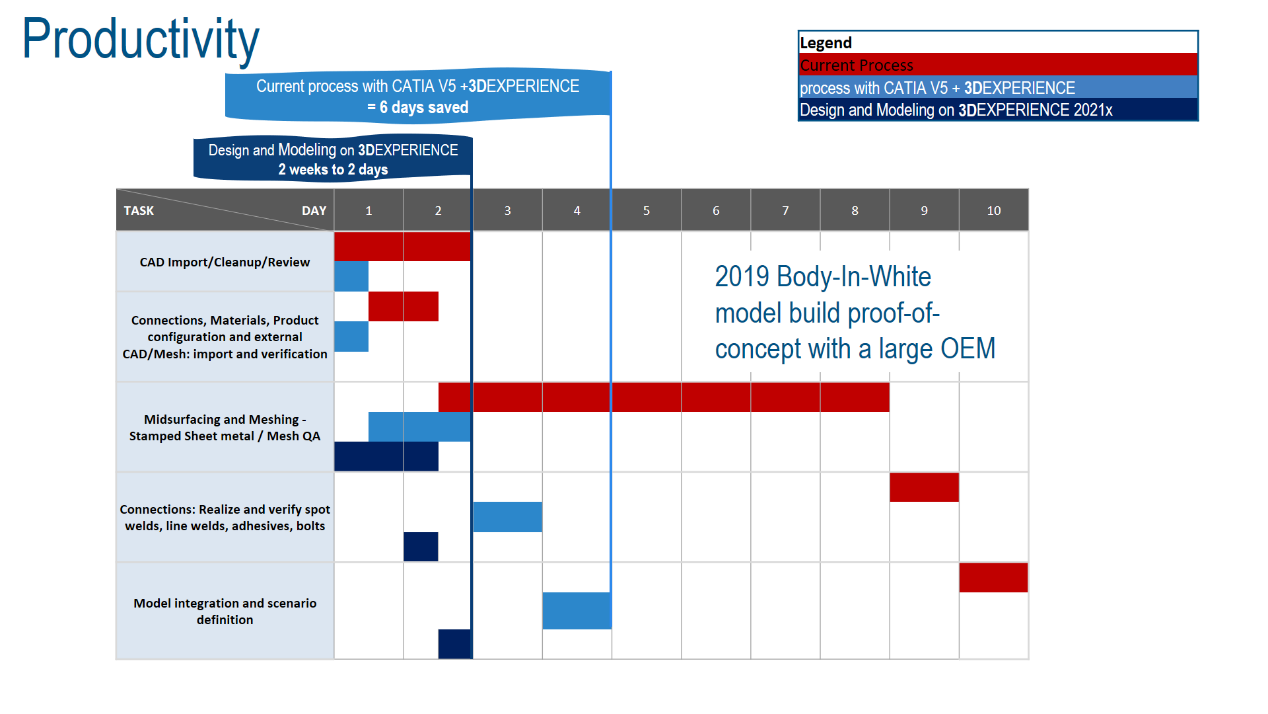

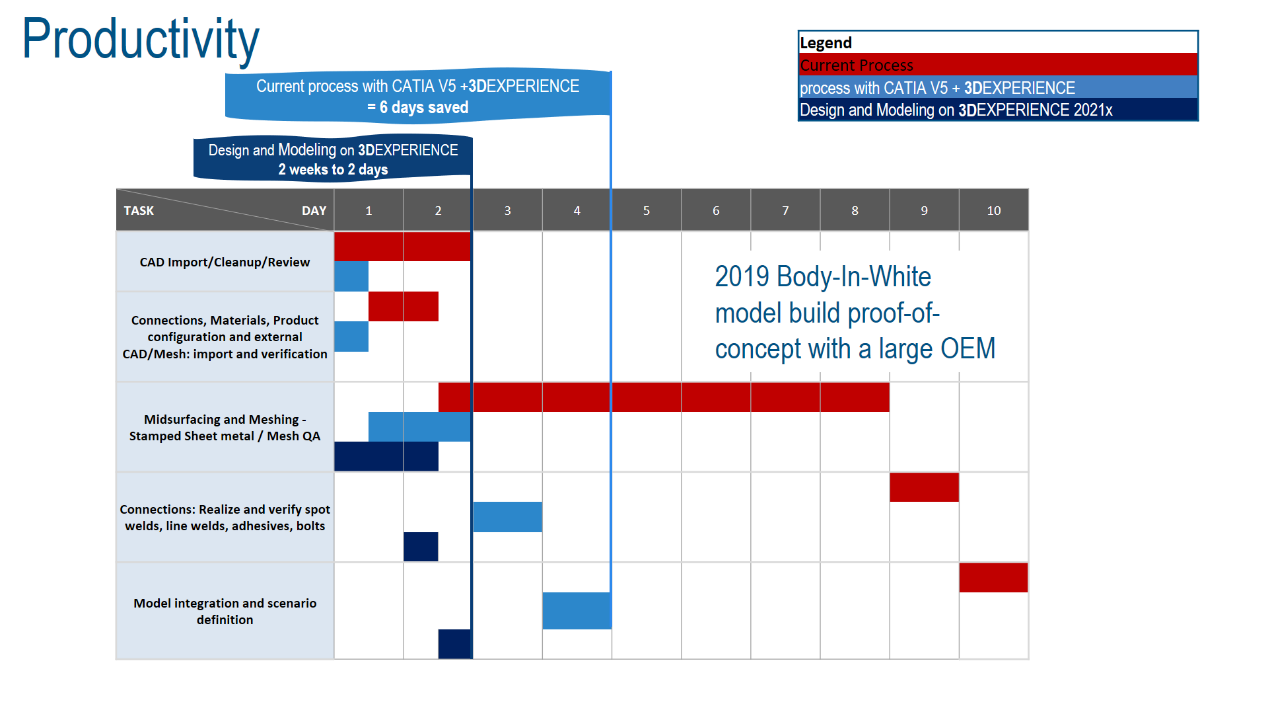

尽管有如此庞大的数字化基础设施,汽车产品开发的效率与汽车企业的期待仍然相去甚远。例如,在完成设计阶段性目标后,汽车制造商平均要用几周的时间来构建精细的车辆仿真模型,接着还要用另几周的时间来创建仿真和汇总相关仿真的结果。这些延迟不仅影响车辆开发的整体用时,也妨碍设计探索与设计创新。因此要让仿真产生效用,使用关键参数进行快速试验,以找出更佳、更可靠的设计解决方案。

通过将达索系统3DEXPERIENCE平台与其设计仿真关联性和自动化网格、紧固件和配置管理进行结合,我们能将仿真模型的构建时间显著缩短多达五倍,并且还将继续进行相关改进。

白车身仿真建模时间加快

白车身仿真建模时间加快

跨越壁垒,促成数字连续性与协作

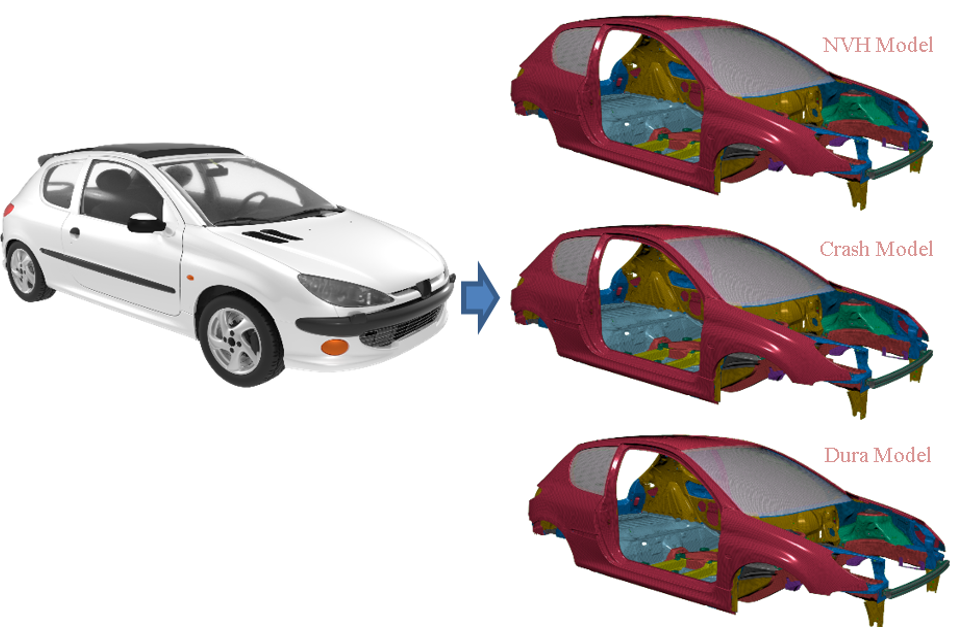

以车身工程为重点,我们可以看到目前面临的部分挑战。首先,互不相连的工具链造成设计、工程与制造间壁垒高企,无法在设计与仿真间有效地维持模型可追溯性和连续性仍然是生产力的一大障碍。达索系统3DEXPERIENCE平台可为所有结构属性都提供统一的主模型,方便用户自动为碰撞、NVH和耐久性仿真衍生合适的模型,从而解决这个难题。

从主设计模型我们能自动为不同性能属性衍生出仿真模型

达索系统3DEXPERIENCE平台能用CAD数据自动创建有限元网格。从同一个设计出发,您能够为各种类型的仿真管理不同网格密度和不同几何结构简化(删除倒圆角、忽略小孔等)的多种网格表达。这些网格与设计几何结构相关联,所以可以在修改几何结构后更新模型,不必重新创建分析属性。还可以使用基于规则的批量网格划分技术,自动网格化由数百个壳体部件构成的大型装配。但是由于设计、仿真和制造团队分别保持单独的紧固件信息库,团队间数据经常不同步或发生丢失。此外,即便是在仿真部门内部,仍然需要为不同的性能属性管理多种紧固件的表达。例如,NVH仿真中不需要为点焊预测失效,但在碰撞仿真中就需要为点焊预测失效。借助达索系统3DEXPERIENCE平台,您可以为不同属性管理多种紧固件表达。同一车辆的多种配置可能需要针对同一需求开展多次仿真。3DEXPERIENCE平台能让用户根据车辆配置轻松地筛选设计,然后自动生成合适的仿真模型。

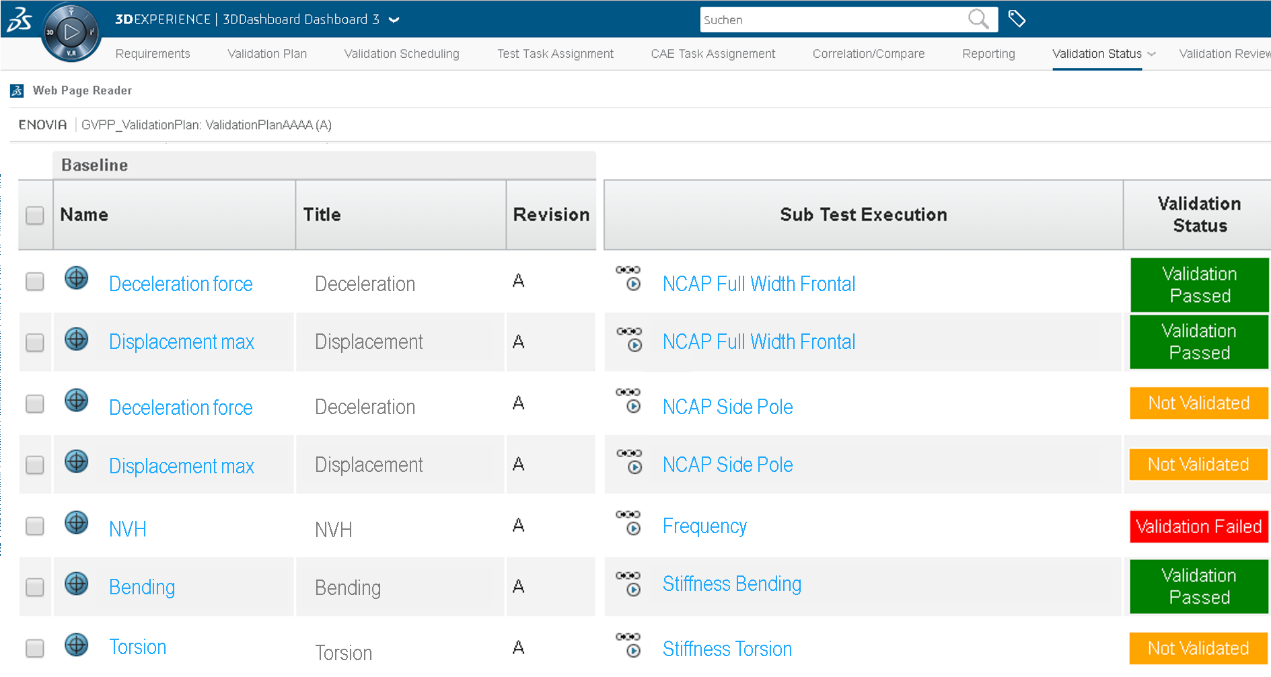

需求驱动仿真

从根本上说,企业使用仿真软件进行仿真的主要原因之一是预测产品性能对需求的符合度。物理测试的短板在于要么成本过高,要么过于费时,或者两者兼有。随着汽车的复杂性不断增加,内部要求、消费者要求以及合规要求也随之增加。3DEXPERIENCE平台能管理需求与仿真验证或物理测试验证间的反馈环路。在整个开发过程中持续地将所有这些信息都整合到统一的平台上,增加了以更快速度制定决策的可能性。

需求验证状态

开展仿真的另一个主要原因是在开发中尽早地深入了解产品的行为和性能。通过使用仿真探索设计备选方案,您能快速剔除低劣设计,聚焦有前景的方案。因此在达索系统3DEXPERIENCE平台上集成了快速设计探索工具。

如今,在进行正式设计审核前,NVH、耐久性和碰撞团队不会开展协作。将他们的数据统一在3DEXPEREINCE平台上,他们就能够持续不断地分享不同的设计方案和对策。通过这种方法,每个团队都能始终使用相同的数据,CAE团队也不必在上一个设计阶段门通过后,需要等到下一个才能验证彼此的方案。

多个团队用多种互不相连的工具开展工作的历史方式将难以在下一轮创新浪潮和竞争压力下幸存。3DEXPERIENCE平台可为解决这些挑战提供下列主要价值:

- 为设计、仿真和制造提供统一的主模型

- 自动化的CAD关联仿真模型构建方法可提供数字连续性,快速解决设计变更和车辆变型问题

- 为不同属性的仿真提供一体化的紧固件管理和网格管理

- 面向设计探索和多专业领域优化的协同工程

- 通过仪表板开展需求驱动仿真

随着企业扩大对车辆电气化和自动驾驶、碰撞、耐久性和NVH的投入,各部门需要在节省资源的同时提高生产力。尽管具备结构性能很必要,但还不够。现在面临的挑战是在以低成本满足所有结构属性的前提下实现优异的性能。达索系统,南京复创正在与其客户共同投入,以支持这些重要的转型。南京复创作为达索系统全球知名的合作伙伴,专注于为中国制造业数字化和信息化建设提供咨询服务和解决方案,详情可点击合作咨询联系我们。

扫二维码用手机看

Recommended news

《欧盟电池护照的价值》——解析数字电池护照

高级计划排程:工业互联网平台的未来发展趋势

校友聚力创未来 复创共绘新篇章 | 南航南京校友会之走进复创

南京复创 苏ICP备18062552号-1 网站建设:中企动力 南京

电话

电话 咨询

咨询 Top

Top